― 製造業の利益は「時間の使い方」で決まる ―

前回は、製造業の粗利改善において

原価構造と値決めを見直すことが出発点であることを解説しました。

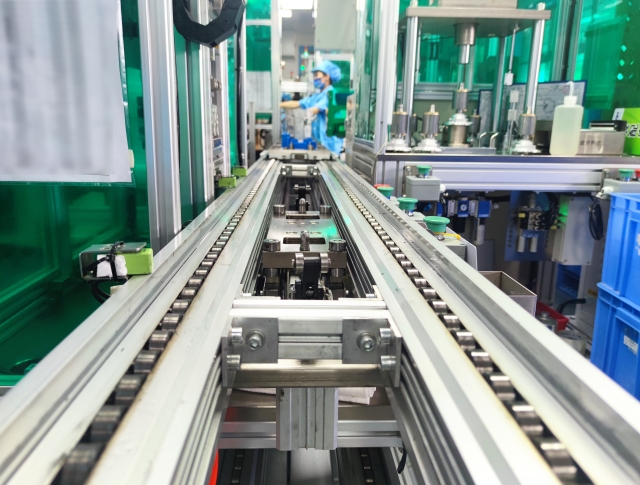

今回は、その原価の中でも最も見えにくく、かつ影響の大きい

工数とサイクルタイムに焦点を当てます。

製造業において、利益を左右する最大の要因は

「どれだけ作ったか」ではなく、

**「どれだけの時間で作ったか」**です。

なぜ工数管理ができていない会社ほど儲からないのか

多くの製造業では、次のような状態が見られます。

- 作業時間を正確に計測していない

- ベテランの感覚に依存している

- 忙しいが、何に時間を使っているか分からない

この状態では、

どの製品・工程が利益を生み、

どこで時間が浪費されているのか判断できません。

結果として、

時間をかければかけるほど粗利が薄くなる

という矛盾が生まれます。

工数管理は「管理」ではなく「把握」から始める

工数管理というと、

ストップウォッチや厳密なタイムトラッキングを想像しがちですが、

最初からそこまでやる必要はありません。

重要なのは、次の2点です。

- 製品・工程ごとの「標準時間」を持つ

- 実績との差をざっくり把握する

例えば、

- 加工:○分

- 組立:○分

- 検査:○分

といった形で、

**理想的な所要時間(標準工数)**を決めるだけでも十分です。

サイクルタイムとは何か

サイクルタイムとは、

1つの製品を作るのにかかる一連の時間を指します。

ここには、

- 実作業時間

- 段取り時間

- 待ち時間

- 手戻り時間

すべてが含まれます。

多くの製造現場では、

実作業よりも段取り・待ち・手戻りに時間が取られています。

この“見えない時間”こそが、

生産性と粗利を大きく左右します。

生産性改善は「スピードアップ」ではない

サイクルタイム改善というと、

「もっと速く作れ」という話に聞こえがちですが、

本質はそこではありません。

改善のポイントは、

- 段取りを減らす

- 手戻りをなくす

- 流れを止めない

つまり、

ムダな時間を減らすことです。

スピードを上げるよりも、

止まらない工程を作る方が、

結果的に品質も粗利も安定します。

工数と値決めは必ずセットで考える

工数管理が重要なのは、

値決めと直結しているからです。

例えば、

- 想定工数:1時間

- 実績工数:1.5時間

この差が常態化している場合、

どんなに材料費を抑えても、

粗利は確実に削られます。

工数が見えるようになると、

- この価格では合わない

- この工程は改善が必要

- この製品は条件を見直す

といった判断が、

感覚ではなく数字でできるようになります。

よくある失敗例

工数管理・生産性改善で、

よくある失敗は次のとおりです。

- 現場に「管理されている感」を与える

- 数字を取ることが目的になる

- 改善結果を値決めに反映しない

工数管理は、

現場を締め付けるためのものではありません。

経営判断を正しくするための道具です。

まとめ:製造業の利益は「時間」で決まる

製造業の収益改善は、

設備投資や人員増強の前に、

時間の使い方を見直すことが近道です。

- 工数を把握する

- サイクルタイムを短くする

- ムダな待ちをなくす

- 値決めに反映する

これらを地道に積み重ねることで、

製造業の生産性と粗利は確実に改善します。