―「人手不足でも売上を伸ばす」ための工程再設計 ―

食品製造業では、人手不足と需要拡大が同時に進むケースが少なくありません。

「売りたい商品はあるが、作れる量に限界がある」

「繁忙期になると現場が回らない」

こうした悩みは、多くの食品メーカーが直面しています。

本記事では、自動包装ラインの導入によって省力化と量産体制を同時に実現した食品製造業の事例をもとに、一般型で評価された考え方を整理します。

1.導入前の課題|“最後の工程”が成長の壁になっていた

この事業者は、味や品質に定評のある加工食品を製造しており、販路も安定していました。

しかし、事業拡大の足かせになっていたのが包装工程です。

導入前の主な課題は以下のとおりです。

- 包装作業がほぼ手作業で、人手に依存している

- 作業者の熟練度によってスピードや品質にばらつきが出る

- 繁忙期は包装が追いつかず、製造を止めざるを得ない

- 人を増やしたくても採用が難しい

製造工程そのものは改善が進んでいた一方で、

包装という“最後の工程”がボトルネックになっていました。

2.省力化の視点|製造ではなく「出荷直前工程」に着目

多くの食品製造業では、

- 製造工程

- 調理工程

に目が向きがちですが、この事業者が注目したのは出荷直前の工程です。

分析の結果、

- 人が張り付く時間が長い

- 作業人数が増えてもスピードが比例しない

- ミスが起きると全体が止まる

という特徴が明らかになりました。

ここで重要なのは、

製造能力ではなく、「出荷できる量」が売上を決めていた

という点です。

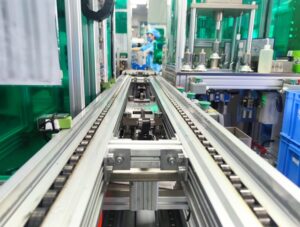

3.導入した投資内容|自社製品に合わせた自動包装ライン

この事業者が選択したのは、汎用的な包装機の導入ではなく、

自社製品に合わせた自動包装ラインの構築でした。

具体的には、

- 製品サイズ・形状に対応した包装機

- 計量・封緘・ラベル貼付を一連で行う構成

- 人の介在を最小限に抑えたライン設計

といった形で、工程全体を一つの流れとして設計しています。

一般型で評価されやすいポイントはここです。

- なぜこの食品にはこの包装方式が必要なのか

- なぜ人手作業では限界なのか

が、製品特性と工程から説明できています。

4.導入後の効果|省力化が「売上拡大」に直結

自動包装ラインの導入により、次のような変化が生まれました。

- 包装工程に必要な人員が大幅に減少

- 作業スピードが安定し、計画生産が可能に

- 繁忙期でも製造を止めずに対応できる体制を構築

- 出荷数量の増加により、売上拡大が実現

特に重要なのは、

省力化によって“作れないから売れない”状態を解消できた

点です。

単なるコスト削減ではなく、

省力化がそのまま成長投資になっている

好例と言えます。

5.なぜこの事例は採択されたのか

この事例が採択された理由は、次の3点に集約されます。

① 課題が「売上制約」として整理されていた

人手不足ではなく、

「包装工程が原因で出荷量に上限がある」

という整理がされています。

② 投資効果が数字に結び付いている

包装能力向上 → 出荷量増加 → 売上拡大

という流れが、無理なく説明されています。

③ 省力化後の人の使い道が明確

浮いた人員を、

- 製造の安定化

- 品質管理

- 新商品対応

に回す構想が描かれています。

6.食品製造業の事業者が学ぶべきポイント

この事例から、食品製造業が学ぶべきポイントは明確です。

- 省力化は「製造工程」だけが対象ではない

- 出荷・包装・検品など、後工程こそ効果が出やすい

- 省力化の先に、売上拡大の絵を描く

一般型では、

省力化が経営成長にどう寄与するか

を説明できるかどうかが重要です。